Herstellung eines Verdienstordens in der Neuzeit

am Muster eines Verdienstkreuzes 1. Klasse (Das Herstellungsverfahren wird nur schematisch dargestellt. In der Anfertigungsweise kommt es je nach Firma zu unterschiedlichen Verfahren)

Die Herstellung eines Ordens bei einem Juwelier, der noch in Handarbeit alle Teile fertigte, sind zumindest bei der Mehrheit der bundesrepublikanischen Orden und Ehrenzeichen vorbei. Es kommen überwiegend nur noch maschinelle Fertigungen vor. Der Umstand der Massenanfertigung und der ständig höher werdenden Sparzwänge, trägt dazu bei, dass heutige Auszeichnungen zum großen Teil auch nicht mehr aus Edelmetalle gefertigt werden. Edelmetalle werden meist nur noch zur Vergoldung oder als Lot eingesetzt.

Als Rohmaterialen werden je nach Auflagenhöhe Bandcoils oder Blechtafeln aus Tombak verwandt. Tombak ist eine Kupferlegierung die in veränderlichen Anteilen aus Kupfer und Zink besteht. Für die meisten Emailleprodukte wird Cu Zn 5 benutzt, d.h. eine Mischung aus 95% Kupfer und 5% Zink. Für die meist nicht emaillierten Produkte kommt Cu Zn 15, selten aber auch Cu Zn 37, welches landläufig auch als Messing bezeichnet wird. Bei gegossenen Produkten kommt Bronze zum Einsatz, die im Gegensatz zu Tombak aus einer Legierung aus Kupfer und Zinn besteht.

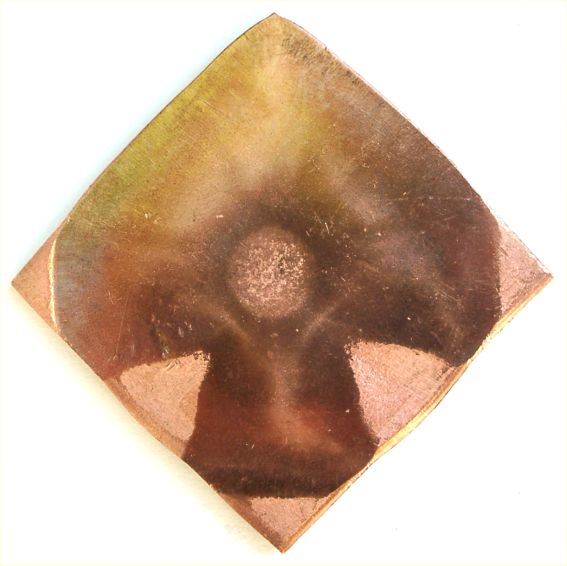

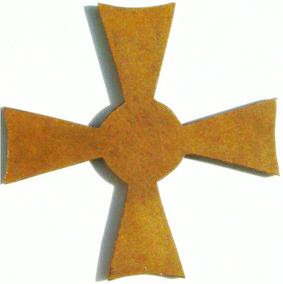

Als Ausgangsmaterial zum abgebildeten Kreuz kommt eine Tombak – Blechtafel in einer Stärke vom 2 mm zur Anwendung, beim Medaillon eine entsprechend dünnere. Die Tafeln werden in passgerechte Stücke geschnitten. Die kleinen Täfelchen werden anschließend auf einen glatten Prägestock aus Stahl gelegt der fest in einer hydraulischen Presse montiert ist. Als Oberteil dient ein weiterer Prägestock in der die Form des Kreuzes, bzw. des Medaillons negativ herausgearbeitet ist. Senkt sich nun der oberer Prägestock mit etwa 200 to auf den unteren, fließt das formbare Material in die Vertiefungen des Prägestocks. Je nach Verfahren sind manchmal mehrere Prägevorgänge nötig.

Hebt sich der Prägestock anschließend hat man einen Rohling der noch der Form nach ausgestanzt und entgratet werden muss. Dazu kommen ähnliche Methoden und Werkzeuge zum Einsatz wie beim Prägen. Je nach gewünschter Wölbung wird der so entstandene Rohling noch mittels einer weiteren Presse in seine endgültige Form gebracht.

Vom Prägen und Entgraten sind Fette und Öle zurückgeblieben die nun mittels einer Lösung abgewaschen werden müssen. In die Vertiefungen wird dann das Emaille mittels Pinsel oder Spachtel aufgetragen. Emaille ist geschmolzenes Glas, welches gemahlen und pulverisiert wird. Mit destillierten Wasser und einem Klebemittel versetzt lässt es sich so verarbeiten. Die Werkstücke müssen jetzt bei ca. 800 Grad Celsius gebrannt werden wobei das Emaille wieder geschmolzen wird und zu einer Fläche verläuft. Durch das Brennen entsteht Zunder der durch Beizen in Salpetersäure mit Salzsäure wieder entfernt werden muss.

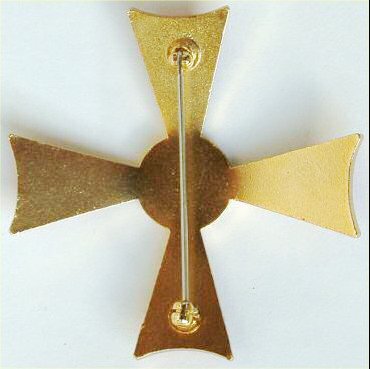

Nach dem Beizen wird das Emaille geschliffen bzw. poliert und somit überschüssiges Material abgetragen. Durch das Schleifen entstandene Rillen oder Riefen werden durch nochmaliges brennen mittels Flamme oder im Ofen entfernt. Die Oberfläche des Emaille wird dabei kurzzeitig soweit erhitzt das sie schmilzt und sich eine glatte Fläche bildet. Es können jetzt die Tragevorrichtungen auf die Rückseite des Kreuzes gelötet werden. Dabei entstandener Zunder muss wieder durch Beizen entfernt werden.

Nachdem die Teile gebeizt, gespült, entfettet und gestrahlt bzw. poliert wurden können sie durch galvanisieren vergoldet werden. Dazu werden die Werkstücke in ein Bad aus Goldelektrolyt gehangen. Durch anlegen einer Spannung wandern dann die in der Flüssigkeit gelösten Goldlegierungsmoleküle zum Werkstück. Um einen dauerhaften Niederschlag zu erzeugen bleiben die Stücke einige Minuten in dem Bad. Anschließend muss das Stück wiederum gründlich gespült werden um Rückstände des Elektrolyts zu entfernen.

Es kann nun die bei einigen Firmen verwandte Schutzlackierung aufgebracht werden, die heutzutage meist aus Acryllack besteht. Die Lackierung wird hinten und vorn getrennt aufgebracht, wobei jede Schicht separat bei etwa 80 Grad Celsius getrocknet wird. Bei dem Verdienstkreuz 1. Klasse kann dann das Medaillon mittels Zweikomponentenkleber befestigt werden.

Das Kreuz ist damit fertig. Nachdem es abschließend nochmals poliert wurde kann es verpackt und versandt werden.

Anatomie eines Großkreuzsterns

Vom Innenleben eines Sterns mit dem rückseitigen Plättchen sieht man im Normalzustand nur wenig. Hier die Ansicht eines Sterns mit geöffnetem Plättchen. Kreuz und Plättchen werden mittels einer zäh-klebrigen, hellen Masse auf dem Stern fixiert.

Neuere Sterne weisen kein Loch mehr in der Mitte des Sternkorpus auf.

Die Hersteller der Orden

Erster und laut Ordenskanzlei heute einziger Hersteller von Bundesverdienstkreuzen ist die Firma Steinhauer & Lück in Lüdenscheid. Sie war schon mit den Probestücken im Jahre 1951 betraut worden, und ist seither offizieller Lieferant für die Ordenskanzlei des Bundespräsidialamtes des Bundespräsidenten. Steinhauer & Lück stellte und stellt daher natürlich alle Stufen des Bundesverdienstordens her.

Silbermarke ab den 60ern/70ern bis ca. 1980:

ab ca. 1953 und ab ca. 1980:

ab ca. 1995:

Die Firma C. E. (Carl Eduard) Juncker aus Berlin stellte von 1952 bis zur ihrer Geschäftsauflösung im Jahre 1965 Bundesverdienstkreuze, in den Stufen von der Medaille bis zum Großen Verdienstkreuz, her.

Vereinzelt vorzufindende Punze „Berliner Bär“:

Von 1952 bis ca. 1961/62 stellte auch die Firma Schuler & Kun Bundesverdienstkreuze der oberen Stufen, vom Großkreuz in besonderer Ausführung bis zum Großen Bundesverdienstkreuz, her.

Silbermarke:

Eine eher untergeordnete Rolle in der Geschichte der Herstellung von Bundesverdienstkreuzen spielen die Firmen L. Chr. (Ludwig Christian) Lauer, Nürnberg und Wilhelm Deumer aus Lüdenscheid. Wie bisher bekannt, stellten sie Verdienstkreuze nur Ende der fünfziger Jahre, und wahrscheinlich nur das Verdienstkreuz erster Klasse her.

Die Kunstprägeanstalt B. H. Mayer, Pforzheim, stellte mindestens das Verdienstkreuz am Bande, das Verdienstkreuz 1. Klasse und das Große Verdienstkreuz her. Ob jemals Stückzahlen produziert und an die Ordenskanzlei geliefert wurden ist nicht bekannt.

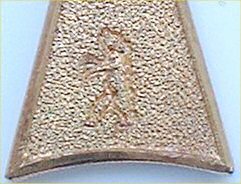

Rohling zum Verdienstkreuz 1. Klasse, 45 mm, Ausführung für Damen, der Fa. B. H. Mayer

Rohling zum Verdienstkreuz am Bande, 16 mm Miniatur, der Fa. B. H. Mayer

Die Firma Frank Hummel Militärabzeichen, Marktbergel, ließ im Jahre 2002 das Verdienstkreuz 1 Klasse fertigen, dass als Muster zur Bebilderung des Herstellungsprozesses diente. Die Herstellung weiterer Stufen soll geplant sein. (Stand: September 2009)

Die 100 gefertigten Stücke wurden nicht an das Bundespräsidialamt geliefert, jedoch teils an Bundeswehrangehörige und Sammler abgegeben.

Die Firma Albrecht Bender GmbH u. Co aus Weißenburg, vertrieb bis etwa dem Jahr 2004, teilweise auch bis zum Jahr 2009 (je nach Stufe) Anfertigungen der Fa. Steinhauer & Lück. Später ließ die Firma den Bundesverdienstorden anderweitig fertigen. Wo und von wem ist derzeit nicht bekannt. Lieferbar sind bisher die gängigen Stufen des BVO und anderen Ehrenzeichen. Bisher wird dort nur ein Bruststern angeboten und zwar der für die Stufe Großes Verdienstkreuz mit Stern. Die Ordensdekorationen sind teils mit einer Silberpunze (Stern zum großen Verdienstkreuz), bzw. mit einem AB (Großkreuz) punziert.

Der Stern trägt die Silbermarke 935.

Die Firma Deschler & Sohn, München, stellte 1980 die Auflagen für das Buch „Deutsche Orden“ her. Die Auflagen entsprechen dem Aussehen des Bundesverdienstordens, jedoch sind sie einteilig und nur aus dünnem Blech, hohl geprägt. Anschließend wurden diese mit Kaltemaille und Klarlack überzogen. Als Auflage ist mir bisher nur das Verdienstkreuz am Bande und das Verdienstkreuz 1. Klasse bekannt.

Buchauflage der Fa. Deschler & Sohn

Wie anderweitig berichtet wurde stellte die 1. Dresdner Medaillenmünze, Glaser & Sohn im Jahr 2004 ca. 50 Verdienstkreuze am Bande in unterschiedlichen Emaillierungen her. Zwei Exemplare mit unterschiedlichem Emaille liegen mir vor. Im Jahre 2014 stellte diese Firma 40 Exemplare des Verdienstkreuzes 1. Klasse für Sammler her. Diese tragen auf ihrer Rückseite eine entsprechende Punze.

Weitere Stufen wurden nicht hergestellt.

Die Hersteller der Bänder und Etuis sind mir nur zum Teil bekannt.

Wie mir die Firma Steinhauer & Lück schriftlich bekannt gab, waren „ausnahmslos und von Anfang an“ die Firma Hinterleitner, Brunnacker & Co, mit der Herstellung der Ordenbänder, und die Firma Lieberknecht & Schurg, mit der Herstellung der Etuis beauftragt. Es ist sicher, dass sich Steinhauer & Lück und Juncker, wenigstens zeitweise, dem gleichem Etuihersteller bedienten. Wenigstens für die frühen 50er Jahre ist gesichert, dass die Firma Christian Dahlinger, Lahr / Baden, mindestens die Etuis für das Verdienstkreuz am Bande hergestellt hatte; auch für Produktionen der Fa. Steinhauer & Lück.

Wie sich einer Meldung aus dem Internet entnehmen ließ, fertigte die Fa. Sacher das Etui zum Großkreuz in besonderer Ausführung für Frau Dr. Merkel (April 2023) an. Anzunehmen ist, dass die Fa. Sacher die Produktion von Etuis für sämtliche Stufen des BVO übernommen hat.

Die Firma Albrecht Bender GmbH u. Co aus Weißenburg produziert Bänder zum Bundesverdienstorden. Firmen Bender und HaBeCo gehören seit einigen Jahren zusammen, was erklärt, warum die Bänder der BVO von Steinhauer & Lück sowie der Fa. Bender identisch sind. Postalisch firmieren beide Firmen an gleicher Stelle.

Die Fa. Karl Loy Bandweberei GmbH teilte mir, bezüglich der Frage ob sie jemals Bänder für die Firmen Schuler & Kun oder Juncker hergestellt haben, mit: „Nach Rücksprache kann ich Ihnen mitteilen, dass die Firma Karl Loy Bandweberei in den 60er Jahren und vermutlich auch in den 50er Jahren kein Band für das Bundesverdienstkreuz an die entsprechenden Firmen geliefert hat“.